本工艺适用于低碳钢和低合金高强度各种大型钢结构工程制造重要结构的焊接。

1.根据施焊结构钢材的强度等级,各种接头形式选择相等强度等级牌号和合适焊条直径。

2.当施工环境温度低于0℃,或钢材的碳当量大于0.41%及结构刚性过大,构件较厚时应采用焊前预热措施,预热温度为80℃~100℃,预热范围为板厚的5倍,但不小于100mm。

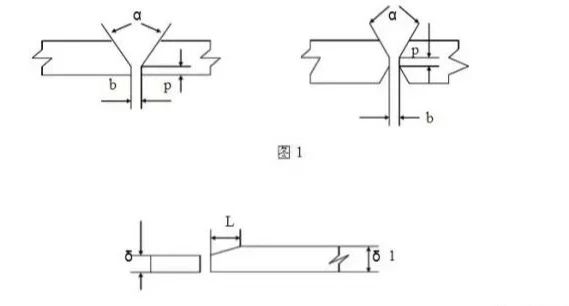

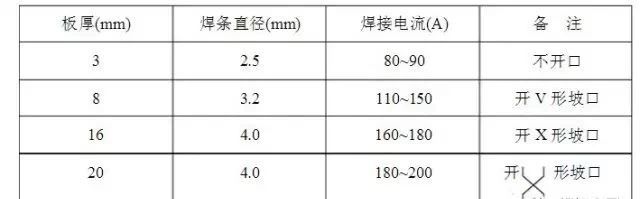

3.工件厚度大于6 mm对接焊时,为确保焊透强度,在板材的对接边沿开切V形或X形坡口,坡口角度α为60°,钝边p=0~1 mm ,装配间隙b=0~1 mm,如图1。当板厚差≥4 mm时,应对较厚板材的对接边缘进行削斜处理,如图2。

4.焊条烘焙:酸性药皮类型焊条焊前烘焙150℃×2保温2小时;碱性药皮类焊条焊前必须进行300~350℃×2烘焙,并保温2小时才能使用。

5.焊前接头清洁要求,在坡口或焊接处两侧30 mm范围内影响焊缝质量的毛刺、油污、

水、铁锈等脏物及氧化皮,必须清除干净。

6.在板缝两端如余量小于50 mm时,焊前两端应加引弧、熄弧板,其规格不小于50×50 mm。

1.首先考虑母材强度等级与焊条等级相匹配和不同药皮类型焊条的使用特性。

2.考虑物件的工作条件,凡承受动载荷、高应力或形状复杂,刚性较大,应选用抗裂性能和冲击韧性号的低氢型焊条。

3.在满足使用性能和操作性能的前提下,应适当选用规格大效率高的铁粉焊条,以提高焊接生产效率。

-

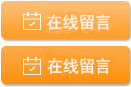

应根据板厚选择焊条直径,确定焊接电流,如表。

该电流为平焊位置焊接,立、横、仰焊时焊接电流应降低10~15%;>16 mm板厚焊接底层选φ3.2 mm焊条,角焊焊接电流应比对接焊焊接电流稍大。

2.为使对接焊缝焊透,其底层焊接应选用比其他层焊接的焊条直径较小。

3.厚件焊接,应严格控制层间温度,各层焊缝不宜过宽,应考虑多道多层焊接。

4.对接焊缝正面焊接厚,反面使用碳气刨扣槽,并进行封底焊接。

1.焊接板缝:有纵横交叉的焊缝,应先焊端接缝后焊边接缝。

2.焊缝较长时,应采用分中对称焊法或逐步退焊法。

3.结构上对接焊缝余角接焊缝同时存在时:应先焊板的对接焊缝,后焊物架的对接焊缝,最后焊物架与板的角焊缝。

4.凡对称物件:应从中央向首尾方向开始焊接并焊接左、右方向对称进行。

5.构件上平、立角焊同时存在时:应先焊立角焊后焊平角焊,先焊短焊缝后焊长焊缝。

6.一切吊运“马”都应用低氢焊条,焊后必须及时打渣,认真检查焊脚尺寸要求及四周焊缝包角。

7.部件焊缝质量不好应在部件上进行返修处理合格,不得留在整体安装焊接时进行。

1.焊接重要结构时,使用低氢焊条,必须经300~350℃2小时烘干,一次领用不超过4小时用量,并装在保温筒内,其他焊条也应放在焊条箱妥善保管。

2.根据焊条的直径和型号、焊接位置等调试焊接电流和选择极性。

3.在保证接头不致爆裂的前提下,根部焊道应可能薄。

4.多层焊接时,下一层焊开始前应将上层焊缝的药皮、飞溅等清除干净,多层焊每层焊缝厚度不超过3~4mm。

5.焊前工件有预热要求时,多层多道焊应尽量连续完成,保证层间温度部不低于最低预热温度。

6.多层焊起弧接头应相互错开30~40mm,“T”和“-”字缝交叉处50mm范围内不准起弧和熄弧。

7.低氢型焊条应采用短弧焊进行焊接,选择直流电源反极性接法。

1.重要结构对接焊缝按各项设计技术要求进行一定数量的X光或超声波焊缝内部检查,并按设计规定级别评定。

2.外表焊缝检查:所有结构焊缝全部进行检查,其焊缝外表质量要求:

①焊缝直线度:任何部位在≤100mm内直线度应≤2mm。

②焊缝过渡光顺:不能突变<90°过渡角度。

③焊缝高低差:在长度25mm,其高低差应≤1.5mm。

④角焊缝K值公差:当构件厚度≤1.5mm时,0.9K0≤K≤K0+1;

当构件厚度≤4mm时,0.9K0≤K≤K0+2 (K0为设计焊脚尺寸)

⑤焊缝咬边:当板厚≤6mm,d≤0.3mm,局部d≤0.5mm;

当板厚>6mm,d≤0.3mm,局部d≤0.5mm (d为咬边深度)

⑥焊缝不允许低于工件表面及裂缝,未熔合为缺陷存在。

⑦多道焊缝表面堆叠相交处下凹深度应≤1mm。

⑧全部焊接缺陷允许进行修补,修补后应打磨光顺。

⑨部件结构材质为铸钢件时,焊后必须经550℃退火处理,以消除应力。

3.焊接构件允许进行火工校正